Quá trình sản xuất sợi bao gồm bốn công đoạn chính gồm kéo sợi, nhuộm sợi, hồ sợi và dệt sợi.

1. Kéo Sợi

2. Nhuộm Sợi

3. Hồ Sợi

4. Dệt Vải

1. Xử lý bông – Kéo Sợi

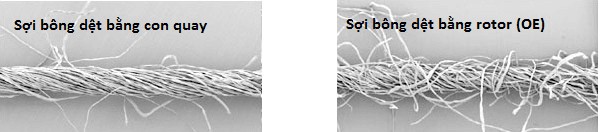

Nguyên liệu chính của vải denim là bông, từ khi vải denim mới ra mắt thì thành phần của vải là 100% cotton, ngày nay các loại vải denim không thun giãn vẫn có thường có thành phần là 100% cotton còn với các loại vải denim thun giãn thì bông dù không chiếm 100% nhưng vẫn chiếm phần lớn. Bông nguyên liệu được chuyển từ cánh đồng hay từ các bên cung cấp bông thường được đóng thành kiện và chuyển tới nhà máy. Tại đây bông được gỡ ra, chải để loại bỏ tạp chất rồi được kéo thành các sợi nhỏ. Có hai phương pháp kéo sợi phổ biến được sử dụng gồm phương pháp sử dụng rotor và phương pháp sử dụng con quay

.Phương pháp Rotor hay còn gọi là hệ thống OE (Open – End)

Trong quá khứ, đây là phương pháp được sử dụng rộng rãi nhất trong việc sản xuất các sản phẩm vải denim. Phương pháp này cho ra các sản phẩm có chất lượng vừa phải hoặc thấp do độ dài các sợi vải không đồng nhất và được sắp xếp không đều. Quy trình sản xuất sợi theo phương pháp Rotor gồm các bước chính sau:

- Làm sạch bông nguyên liệu: Bước này loại bỏ các tạp chất và hạt của cây bông còn dính trong bông.

- Trộn bông: Bông nguyên liệu từ nhiều nguồn khác nhau được trộn đều và hình thành dạng búi rối.

- Chải bông: Các búi bông rối được chải thành từng búi bông nhỏ với các sợi nhỏ có độ dài bằng nhau và đặt song song nhau. Các sợi bông quá ngắn sẽ bị loại bỏ.

- Chuyển tới máy kéo sợi: Các búi bông sau khi chải sẽ được chuyển tới máy kéo sợi. Tại đây, bông sẽ được kéo thành sợi, tùy theo yêu cầu của sản xuất mà độ xoắn, độ dày, trọng lượng và mức độ đồng nhất của sợi bông sẽ được xác định. Các sợi bông sẽ đi ra từ lỗ nhả sợi của máy kéo sau đó được quấn vào suất chỉ.

Phương pháp kéo sợi bằng hệ thống con quay

Hiện tại, đây là phương pháp sản xuất sợi cho vải denim phổ biến nhất với các ưu điểm gồm công suất sản xuất lớn hơn, sợi mềm hơn và có độ bền cao hơn so với sợi sản xuất từ phương pháp Rotor. Sợi sản xuất bằng hệ thống con quay có độ dài lớn hơn và chất lượng đồng đều hơn.

Ngoài các bước giống như phương pháp Rotor, phương pháp kéo sợi quay còn bao gồm các bước sau:

- Khuôn lôi sợi: Trong bước này, các sợi bông từ các nguồn khác nhau sẽ được kết hợp đồng nhất, sợi bông song song với nhau hơn và các búi bông sẽ mỏng hơn

- Máy kéo sợi: Khác với phương pháp Rotor, sợi bông không đi ra từ lỗ nhả sợi, thay vào đó các búi bông sẽ được cho vào máy quay gia tốc với tốc độ cao, sau đó các sợi này được chuyển tới các con quay và cuối cùng được hoàn thành và chuyển tới suất chỉ.

Dưới đây là hình ảnh phóng to của sợi được kéo bằng hai phương pháp khác nhau.

2. Quá Trình Nhuộm sợi

Bông nguyên liệu sau khi được kéo thành sợi sẽ được mang đi nhuộm. Các sợi được nhuộm màu dùng để dệt đường dọc của vải denim trong khi đó các sợi không được nhuộm được dùng để dệt các sợi ngang. Thông thường trong quá trình nhuộm sợi, người ta tiến hành thành ba bước gồm bố trí sợi, xử lý trước khi nhuộm và nhuộm.

1. Bố trí sợi để nhuộm

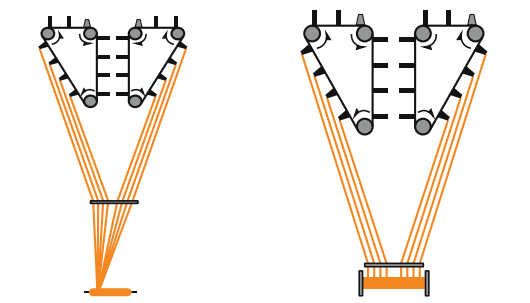

Hiện nay, có 2 cách phổ biến để bố trí sợi nhuộm đó là bố trí theo cuộn dây hoặc bố trí theo tấm.

Trong cách bố trí theo cuộn thì các sợi dọc của vải denim sẽ được xếp thành 1 bó lớn cấu thành từ 300-400 sợi. Phụ thuộc vào công suất của máy mà số lượng sợi con cho một lần bố trí có thể lên tới gần 20.000 sợi.

Trong cách bố trí theo tấm, các sợi dọc của vải denim được sắp xếp song song với nhau và khoảng cách mỗi sợi là 1mm, tất cả đặt trên một mặt phẳng gọi là tấm. Trên mỗi tấm có khoảng 300-750 sợi, phụ thuộc vào công suất của các nhà máy mà tổng số lượng sợi dọc có thể được bố trí lên tới 10.000 sợi.

2. Xử lý trước khi nhuộm

- Làm ướt: Các sợi bông cần nhuộm sẽ được làm ướt một cách đồng đều nếu không màu sắc sợi nhuộm khi hoàn tất sẽ không đồng nhất, để làm điều này các nhà máy sử dụng các chất làm ướt chuyên biệt hoặc sử dụng hơi nước.

- Làm sạch: Mục đích của quá trình này là loại bỏ các tạp chất trong sợi. Tạp chất như dầu mỡ, các chất hữu cơ, sáp hay kim loại nặng có thể ảnh hưởng tới các công đoạn tiếp theo trong quá trình nhuộm. Các nhà máy thường sử dụng chất tẩy có thành phần kiềm để thực hiện công việc này.

- Thay đổi cấu trúc sợi: Đây là quá trình thay đổi cấu trúc tinh thể của sợi bông, giúp cho sợi có khả năng thấm tốt hơn do đó dễ nhuộm hơn. Ngoài ra quá trình này còn khiến sợi bông co lại và có độ bền lớn hơn. Các nhà máy sử dụng chất kiềm mạnh trong quá trình này trong khoảng thời gian 30-60 giây.

3. Nhuộm Sợi

Trong hơn 1 thế kỷ trước, chàm đã được sử dụng làm chất nhuộm chính cho vải denim và ngày nay màu chàm cũng như công thức hóa học để sử dụng cho việc nhuộm không thay đổi quá nhiều. Tuy nhiên do nhu cầu cần có nhiều loại màu sắc đa dạng hơn, vào những năm 1990, các chất nhuộm có nguồn gốc từ lưu huỳnh bắt đầu được đưa vào sử dụng. Trong ngành công nghiệp sản xuất vải denim, màu chàm vẫn là màu phổ biến nhất, tiếp theo là màu đen sau đó là các màu ít phổ biến như màu ô-liu, đỏ đun, nâu…

– Cách nhuộm sử dụng bột nhuộm chàm truyền thống

Quá trình nhuộm sợi bông sử dụng bột chàm truyền thống được tiến hành theo 3 bước gồm nhúng ướt sợi, nhuộm trong bể nhuộm và làm sạch trong bể giặt. Trong cách nhuộm này, các sợi bông được liên tục nhúng ướt rồi phơi ra ngoài ánh sáng để thực hiện quá trình ô xy hóa tự nhiên đối với màu nhuộm. Trong điều kiện thường thì bột nhuộm chàm là chất bột màu không hòa tan, để có thể khiến bột màu hòa tan và thấm vào sợi, người ta sử dụng kiềm hòa trong dung dịch nhuộm. Khi phơi kiềm ra không khí, chất kiềm bị ôxy hóa và để lại bột nhuộm nằm trong sợi khiến cho sợi được nhuộm màu.

Phương pháp nhuộm này sử dụng dung dịch nhuộm với mật độ bột nhuộm thấp và mật độ kiềm cao với quá trình oxy hóa diễn ra nhanh, kết quả là màu sắc thường nhạt và bột màu không thấm sâu vào sợi. Để đạt được màu mong muốn, người ta thường lặp đi lặp lại quá trình này thường là từ 4-12 lần tùy thuộc vào yêu cầu về màu sắc của vải denim.

– Cách nhuộm sử dụng hợp chất của lưu huỳnh

Về bản chất, cách nhuộm sử dụng thuốc nhuộm từ lưu huỳnh cũng giống với cách nhuộm sử dụng bột màu truyền thống trong đó chất nhuộm cũng ở trạng thái không hòa tan và người ta cần thêm chất hòa tan để hòa tan chất nhuộm. Điểm khác biệt ở phương pháp này đó là chất nhuộm ở thể lỏng do đó dễ hòa tan hơn. Phương pháp này sử dụng mật độ chất nhuộm cao hơn và sử dụng ít kiềm hơn. Một điểm khác biệt nữa đó là ở quá trình ô xy hóa kiềm, người ta sử dụng các chất hóa học để tăng cường sự ô xy hóa thay vì để ô xy hóa tự nhiên trong không khí như phương pháp sử dụng bột nhuộm. Cách nhuộm này hiệu quả hơn và thân thiện với môi trường hơn. Nếu như sử dụng bột nhuộm phải nhuộm tới 4-12 lần thì phương pháp này chỉ cần tới 1-2 lần nhuộm là có thể cho ra màu sắc mong muốn.

Để cho ra vải denim có màu sắc khác nhau như màu đen, nâu, đỏ… người ta thường sử dụng phương pháp nhuộm này. Bên cạnh đó, nhiều nhà sản xuất sử dụng kết hợp 2 phương pháp nhuộm bằng bột truyền thống và nhuộm bằng hợp chất lưu huỳnh để cho ra các sản phẩm theo ý mình.

3. Quá trình hồ sợi cho sợi vải

Quá trình hồ sợi là công việc không thể thiếu trong quy trình xử lý sợi, việc này giúp cho sợi cứng hơn, bền hơn và chịu được các tác động vật lý cũng như tác động hóa học cho việc sản xuất quần jean về sau. Thông thường đối với các nhà máy, cơ sở sản xuất vải denim, quá trình hồ sợi được đưa vào ngay sau khi quá trình nhuộm kết thúc. Một điểm đáng chú ý là quá trình hồ sợi này chỉ áp dụng cho các sợi dọc do đó người ta có thể thực hiện quá trình này ngay sau khi nhuộm (quá trình nhuộm cũng chỉ dành cho các sợi dọc).

Các sợi màu được nhúng vào dung dịch hồ sau đó được sấy khô trong ống sấy. Hiện nay có 2 nhóm chất dùng để hồ sợi bao gồm nhóm chất tự nhiên hoặc bán tự nhiên và nhóm chất nhân tạo. Nhóm chất hồ sợi tự nhiên có thể là tinh bột, hồ, protein CMC (carboxymethyl cellulose) hoặc CMG trong đó các chất tinh bột không tan trong nước và người ta phải dùng các phương pháp enzim để khử hồ trong khi đó với các chất CMC và CMG thì tan trong nước do đó có thể làm sạch bằng nước. Nhóm chất hồ sợi tổng hợp có thể gồm PVA, polymers hay polyester… cũng giống như CMC và CMG, các hợp chất này tan trong nước và có thể dễ dàng rửa sạch bằng nước.

4. Quá trình dệt vải denim

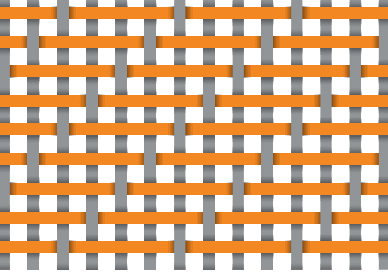

Vải denim được cấu tạo bởi các sợi dọc và sợi ngang được dệt xen kẽ với nhau. Trong đó sợi dọc là sợi có màu đã qua nhiều lần xử lý, còn sợi trắng là các sợi bông sống (không qua xử lý). Hiện nay, có 3 kiểu dệt cho các loại vải denim gồm dệt chéo (Twill), dệt taffeta và dệt satin (Sateen). Trong đó dệt chéo (Twill) được sử dụng phổ biến nhất.

Phương pháp dệt vải jean

Phương pháp dệt chéo thường được mô tả bằng phân số. Ví dụ 3/1 trong đó tử số chỉ số lượng sợi được nâng lên khi đưa sợi dệt vào còn phần mẫu số chỉ số lượng sợi được hạ xuống khi đưa sợi vào. Trong ví dụ trên, kết quả là các sợi được đan xen theo tỷ lệ 3:1, cứ 3 sợi lên thì có 1 sợi xuống. Thuật ngữ trong ngành gọi tắt là 3 lên 1 xuống.

Vào những năm 1990, các nhà sản xuất đưa thêm sợi co giãn vào dệt cùng với sợi cotton không co giãn để tạo nên loại vải denim có khả năng co giãn. Vải denim thun giãn ngày nay rất phổ biến vì được dùng để sản xuất các mẫu quần jean ôm đặc biệt là cho phái nữ. Nếu chúng ta cầm một chiếc quần jean thun giãn và thử kéo sang các chiều khác nhau, chúng ta thấy rằng các mẫu quần này có thể kéo dãn ở chiều ngang nhưng chiều dọc thì không thun giãn. Thông thường các nhà sản xuất đưa sợi co giãn vào các sợi ngang và khiến cho vải jean có thể giãn theo chiều ngang. Với một số loại quần yêu cầu phải co giãn cả ngang và dọc (quần Jeggings) thì người ta đưa sợi co giãn vào cả sợi ngang và dọc. Ngày nay, các sợi co giãn có khả năng chịu được các tác động vật lý và hóa học tốt hơn cho phép các hãng quần jean tạo các hiệu ứng mài sờn, wash đá mà không ảnh hưởng tới chất lượng của vải denim.

Kết thúc quá trình dệt sợi chúng ta sẽ có vải denim sống hay còn gọi là raw denim. Vải denim sống này trước khi được mang đi tiêu thụ sẽ cần được kiểm định chất lượng. Các lỗi sẽ được ghi lại và được đánh dấu bằng bút màu để khi cắt vải các đơn vị sản xuất quần jean có thể dễ dàng nhận biết và loại bỏ các lỗi này trong quá trình cắt.

Các bài liên quan